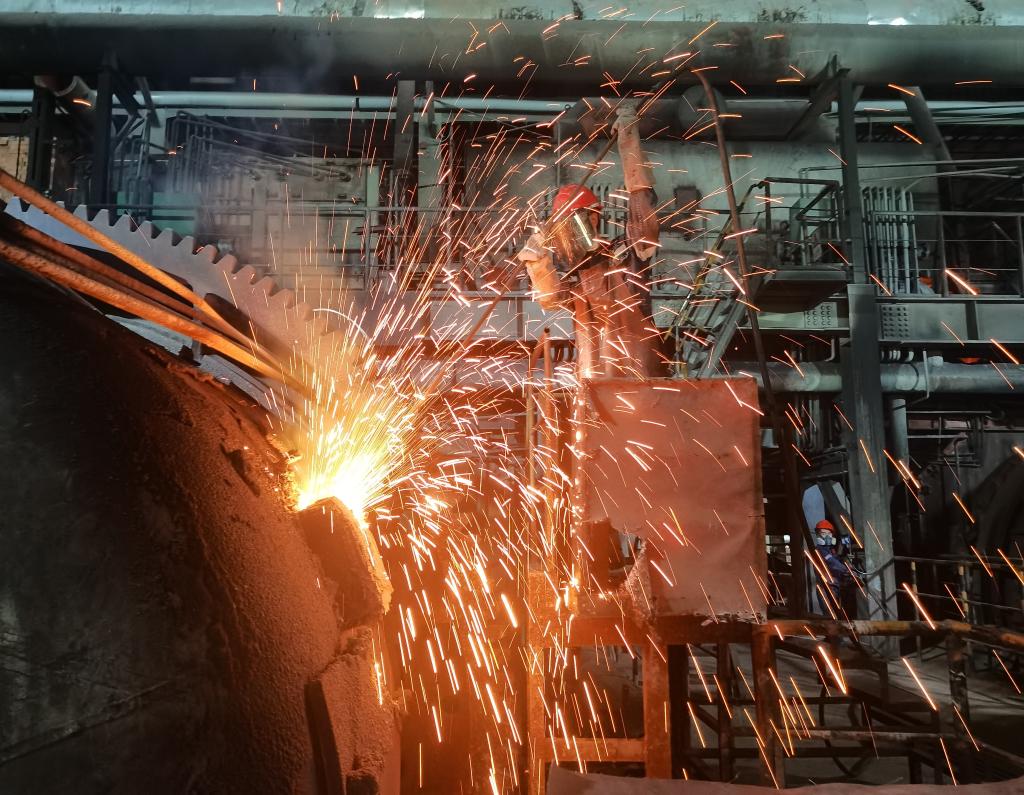

铜业分公司熔炼车间牢固树立“一切成本皆可控”理念,以节能降耗为重点,以优化工艺为支撑,深挖增效潜能。上半年,阳极板一次浇铸合格率提升至99.3%以上,产出合格阳极板完成生产计划任务105%,阳极炉节约作业成本190万元。

做实精细管理。将工作涉及的每一项任务逐一分解责任到人,形成人人肩上有责任,个人身上有压力的工作氛围,工序上下同频共振,将“产量压力”转化为“工作动力”,全力以赴完成生产任务。加强与顶吹、生产调度保障中心的联动,适时掌握入炉物料的成分,以“适宜生产、效益优先”为原则,抓好自产粗铜和外购粗铜的合理搭配,确保阳极炉满负荷高效运行,紧盯生产关键步骤,抓实过程管控,延长固体还原剂与铜液反应时间,加强还原过程铜液搅拌强度,严格控制氧化还原终点氧含量和浇铸温度,提高工作效率,年累计阳极铜含铜≥99%合格率达99%。

巧解生产难题。围绕阳极板浇铸过程中浇铸头两圈阳极板质量差、合格率不高的”卡脖子”问题,开展“提升阳极板外观质量技术攻关”,成立以工序长为负责人、班组长、技术骨干为成员的技术攻关团队。团队成员通过查阅资料、咨询同行,实际对比、分析成因,以会议讨论、现场剖析、因症施策、群策群力,形成“两控一细一勤”的工作思路。阳极炉严格控制阳极板浇铸温度区间、精准控制还原终点氧含量,做实做细浇铸前准备工作,勤于观察浇铸过程中异常情况并及时处理,最终攻克阳极板浇铸前期合格率不高、劳动强度大的技术壁垒,减少不合格阳极板回炉,节约作业成本30万余元。

强化设备管理。设备长周期,高效率运行是实现高产稳产和节能降耗的关键,阳极炉工序把提高设备开动率作为管理重要一环,调动全员参与设备管理。进一步细化和完善设备管理机制,制定设备包机制度,加大设备管理考核力度,扎实做好设备日常巡检、点检、维护保养工作。加强班组员工技能学习培训和设备操作及点巡检技能水平,提高在岗员工发现问题、分析问题、解决问题的能力。持续做好设备预防性维修维护工作,强化设备管控,及时更换两座阳极炉氧化还原口耐火砖,全力延长阳极炉耐火材料使用寿命,截止目前阳极炉累计开动718个炉期,创历史新高。做好废旧物资管理和修旧利废工作,把能修复、能替用的物资、材料做到物尽所用。坚持“能修不领新、能修不舍弃”的原则,修理组职工利用剩下的花纹钢板边角废料制作捞渣铲264把、取样瓢67把,用废旧不锈钢修复炉盖3个、浇铸包5个,既节约了备件材料费用又提高了职工维修技能,强化了职工成本意识、节约意识和创新创效意识。共组织开展安全文化宣讲4次、组织开展工序全面隐患排查8次,累计排查安全隐患40项,整改40项,有效保障阳极炉安全平稳生产。

责编:陈 雍

审核:李 沛